Menu internetowe

Wyszukiwanie produktu

Język

Menu wyjścia

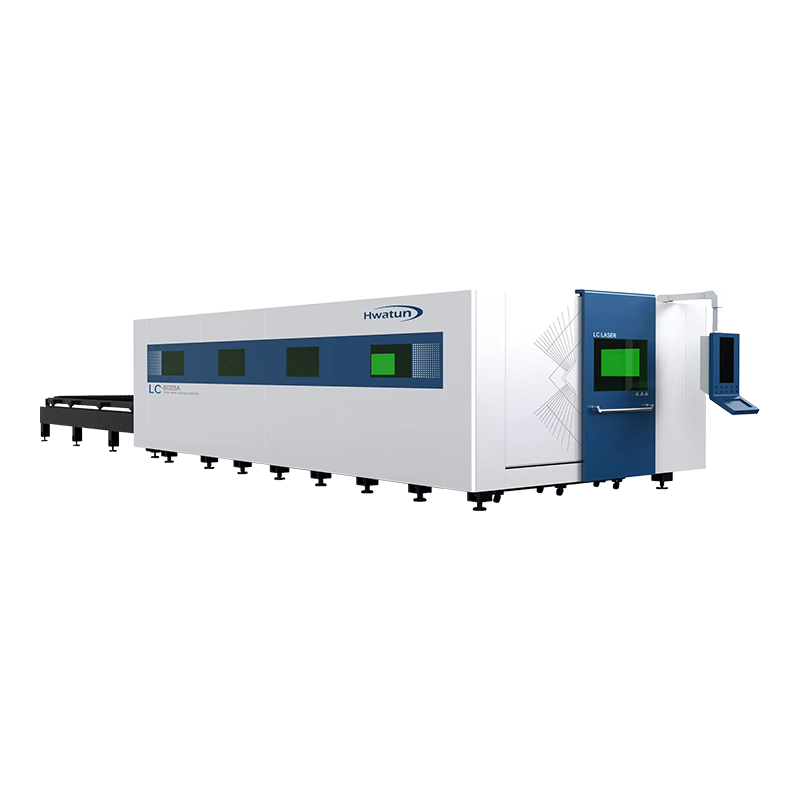

W jaki sposób dwukierunkowe światłowodowe maszyna do cięcia laserowego optymalizuje ścieżki cięcia i parametry cięcia przez inteligentny system w celu zmniejszenia odpadów?

Poprzez integrację zaawansowanych systemów inteligentnych, Dwupoziomowy światłowodowy maszyna do cięcia laserowego Może znacznie poprawić wydajność cięcia, zmniejszyć marnotrawstwo materiałowe i poprawić ogólną jakość przetwarzania. Te inteligentne systemy osiągają bardziej wydajne i dokładne przetwarzanie, optymalizując ścieżki cięcia, dostosowując parametry cięcia i kontrolując działanie sprzętu. Oto kilka kluczowych aspektów pokazujących, w jaki sposób inteligentne systemy mogą pomóc zoptymalizować ścieżki cięcia i parametry, zmniejszając w ten sposób odpady.

Inteligentna optymalizacja ścieżki do cięcia jest jednym z ważnych sposobów dla maszyn do cięcia lasera z podwójnym światłowodem w celu zmniejszenia odpadów. Za pośrednictwem inteligentnych algorytmów i oprogramowania system może automatycznie obliczyć najkrótszą i najskuteczniejszą ścieżkę cięcia, skrócić niepotrzebny ruch narzędzi i czas na biegu jałowym oraz optymalizować sekwencję cięcia płyt. Konkretne metody obejmują:

Za pośrednictwem zintegrowanego oprogramowania do układu inteligentny system może automatycznie zorganizować optymalny układ obrad na płycie zgodnie z grafiką przetwarzającą, zapewniając maksymalne wykorzystanie materiałów i zmniejszając wytwarzanie resztek materiałów. System obliczy najbardziej ekonomiczny plan gniazdowania na podstawie kształtu cięcia, wielkości płyty i układu obrabiarek.

System sprawdza ścieżki tnące, aby zapewnić, że ścieżki cięcia między różnymi obrabianami nie pokrywają się, unikając nieskutecznych operacji cięcia, a tym samym zmniejszając odpady materiałowe.

Monitorując trajektorie ruchów materiałów i głowicy tnące w czasie rzeczywistym, inteligentny system może przewidzieć potencjalne problemy na ścieżce (takich jak wycofanie głowy, kolizja itp.) I dokonać automatycznych korekt, aby uniknąć niepotrzebnych operacji i odpadów materialnych.

Optymalizacja parametrów cięcia bezpośrednio wpływa na wydajność cięcia i użycie materiału. Maszyny do cięcia laserowego światłowodowego zwykle muszą dostosowywać parametry, takie jak moc laserowa, prędkość cięcia i pozycja ostrości zgodnie z różnymi materiałami, grubościami i wymaganiami do cięcia. Inteligentny system może automatycznie dostosować te parametry poprzez monitorowanie w czasie rzeczywistym i analizę danych, zmniejszając w ten sposób odpady podczas procesu cięcia. Konkretne środki obejmują:

Inteligentny system automatycznie dostosowuje moc laserową zgodnie z grubością, rodzajem i prędkością cięcia materiału, aby zapewnić dokładność i wydajność cięcia. Odpowiednia moc laserowa może nie tylko zwiększyć prędkość cięcia, ale także zmniejszyć marnowanie nadmiernej energii i uniknąć przegrzania lub awarii cięcia.

Zgodnie z właściwościami różnych materiałów inteligentny system może automatycznie dostosować prędkość cięcia, optymalizować jakość cięcia i zapobiegać odpadom materiałowym spowodowanym zbyt szybką lub zbyt wolną prędkością cięcia. Inteligentny system może dostosować parametry cięcia w oparciu o informacje zwrotne w czasie rzeczywistym (takie jak odbicie laserowe, jakość cięcia itp.), Aby zapewnić, że prędkość cięcia pasuje do grubości i rodzaju materiału.

Dokładna kontrola skupienia ma kluczowe znaczenie dla obniżki jakości. Inteligentny system automatycznie dostosowuje pozycję ostrości wiązki laserowej zgodnie z materiałami i potrzebami do cięcia, zapewniając, że laser jest skoncentrowany w najlepszym punkcie cięcia i unikając złej jakości cięcia i odpadów materiałowych spowodowanych odchyleniem ostrości.

Inteligentny system monitoruje różne dane podczas procesu cięcia lasera w czasie rzeczywistym (takie jak moc laserowa, pozycja ostrości, prędkość cięcia, efekt cięcia itp.) I dynamicznie dostosowuje parametry cięcia w oparciu o informacje zwrotne. W ten sposób system jest w stanie samoregulować i unikać odpadów spowodowanych błędami obsługi lub awarii sprzętu.

System może monitorować zmiany mocy lasera w czasie rzeczywistym i porównywać ją z ustaloną wartością, aby zapewnić stabilność mocy. Jeśli odchylenie mocy laserowej jest duże, inteligentny system natychmiast dostosuje się, aby zapobiec nadmiernemu ścięciu lub niedostatecznemu wycięciu materiałów spowodowanych nierówną energią laserową.

System śledzi dokładną pozycję wiązki laserowej w czasie rzeczywistym poprzez czujniki lub technologię rozpoznawania wizualnego, zapewniając, że laser zawsze działa dokładnie na materiał cięcia i unika odpadów spowodowanych błędami pozycji.

Podczas procesu cięcia system inteligentny w sposób ciągły odbiera sygnały sprzężenia zwrotnego (takie jak jakość cięcia, grubość materiału, temperatura itp.) I automatycznie optymalizuje parametry cięcia na podstawie tych informacji zwrotnych, aby zapewnić, że każdy proces cięcia jest tak wydajny, jak to możliwe.

Analizując dane historyczne z procesu cięcia, inteligentny system może optymalizować i ulepszyć przyszłe procesy cięcia. Na przykład system analizuje optymalne parametry cięcia dla różnych materiałów i grubości i wykorzystuje te dane do dostosowania parametrów cięcia w kolejnej produkcji, zmniejszając w ten sposób odpady.

Przez ciągłe uczenie się i gromadzenie historycznych danych cięcia system może zidentyfikować trendy cięcia różnych materiałów i grubości, zapewnić dokładniejsze zalecenia parametrów dla przyszłych zadań produkcyjnych i optymalizować wydajność produkcji.

Analizując dane podczas każdego procesu cięcia, inteligentny system może zidentyfikować przyczyny złego cięcia (takie jak problemy materialne, niewłaściwe ustawienia parametrów itp.) I zapewnić operatorom sugestie dotyczące regulacji, aby uniknąć powtórnego występowania podobnych problemów i zmniejszyć ryzyko jakości niespełniających norm. powodując odpady materialne.

Inteligentny system może automatycznie analizować szybkość wykorzystania materiału w cięciu zadań i minimalizować odpady za pomocą zaawansowanych algorytmów gniazdowania.

Inteligentny system oparty na oprogramowaniu do układania maszyny do cięcia laserowego może obliczyć najlepszy plan układu i zoptymalizować układ części na płycie, zmniejszając marnotrawstwo materiałów i zmarnowanej przestrzeni. System może skutecznie obsługiwać części różnych kształtów, zmaksymalizować wykorzystanie materiałów i zmniejszać wytwarzanie odpadów.

Dzięki analizie danych system inteligentny może porównać różne plany układu i przewidzieć utratę materiału w ramach różnych planów, pomagając operatorom w wyborze optymalnego planu, aby zapewnić, że każdy element materiału jest wykorzystywany w maksymalnym zakresie.

Maszyna do cięcia laserowego z podwójnym światłowodem wykorzystuje dwa stoliki robocze. Podczas ograniczenia jednego stołu roboczego drugi stole warsztatowe może zmienić materiały, co poprawia ogólną wydajność produkcji. Inteligentny system zmniejsza zmianę materialną i czas rezerwowy, koordynując pracę tych dwóch stacji, zmniejszając w ten sposób marnotrawstwo materialne.

W projekcie podwójnej stacji inteligentny system może dokładnie kontrolować przełączanie dwóch stacji roboczych, aby zapewnić, że podczas cięcia z jednej strony przygotowanie, rozładowanie i inne operacje są wykonywane po drugiej stronie. Poprzez bezproblemowy przepływ pracy czas oczekiwania na zmianę materiału jest skrócony i poprawia wydajność produkcji.

Inteligentny system może również dynamicznie dostosować obciążenie dwóch stacji roboczych, aby uniknąć wąskich gardeł produkcyjnych spowodowanych zbyt zajętą, podczas gdy inna stacja jest bezczynna, poprawiając ogólną wydajność produkcji i wykorzystania materiału.

Te inteligentne funkcje optymalizacji sprawiają, że maszyna do cięcia laserowego z podwójnym światłowodem mają oczywiste zalety w praktycznych zastosowaniach, szczególnie w środowiskach o dużej objętości, precyzji i wydajności.

Kategorie wiadomości

Kategorie produktów

Powiązane produkty

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grupa 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Chiny.

Grupa 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Chiny.

Prawa autorskie © Nantong Hwatun Heavy Machine Tool Co., Ltd. Wszelkie prawa zastrzeżone.

简体中文

简体中文