Menu internetowe

Wyszukiwanie produktu

Język

Menu wyjścia

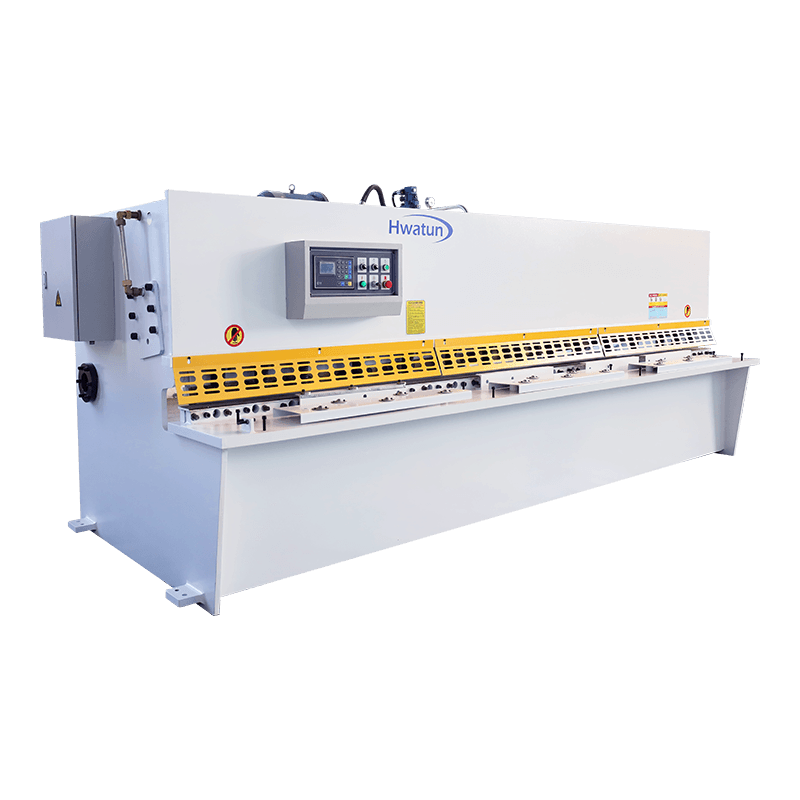

Jak poprawić jakość i stabilność ścinania poprzez optymalizację maszyny do ścinania?

Poprawić jakość ścinania i stabilność operacji maszyna do ścinania , Klucz polega na systematycznej optymalizacji z wielu wymiarów, takich jak projektowanie strukturalne, system sterowania, technologia narzędzi, zdolność adaptacji i konserwacji materiałów. Poniżej przedstawiono konkretne pomysły i miary optymalizacji:

Po pierwsze, od projektu struktury mechanicznej jest podstawą poprawy stabilności. Ogólna sztywność maszyny do ścinania bezpośrednio określa, czy wibracja, przesunięcie lub deformacja strukturalna wystąpi podczas procesu ścinania. Metody optymalizacji obejmują pogrubienie płyty stalowej, przy użyciu wsparcia struktury typu pudełka, poprawę dopasowania dokładności między suwakiem a szyną prowadzącą oraz użycie jednoczęściowego wyżarzania spawania w celu wyeliminowania naprężenia. Mogą one znacznie zwiększyć odporność na ścinanie i długoterminową stabilność sprzętu.

Po drugie, kluczowe jest optymalizacja systemu uchwytów ostrzy i narzędzi. Wysokiej jakości ścinanie musi polegać na ostrych, odpornych na zużycie materiałach ostrzy, takich jak szybka stal narzędziowa (HSS), stal wolframowa lub specjalna stal stopowa oraz w połączeniu z technologią oczyszczania ciepła precyzyjnego. Posiadacz narzędzi musi być zaprojektowany jako struktura, która może dostroić kąt i szczelinę, szczególnie podczas przetwarzania płyt o różnych grubościach i materiałach. Drobnianie kąta ścinania i szczeliny ostrzy może skutecznie zmniejszyć zadziory, wgłębienia i deformację płytki.

Po trzecie, dokładność odpowiedzi i stabilność układu hydraulicznego lub systemu kontroli serwomechanizmu bezpośrednio wpływają na powtarzalną spójność procesu ścinania. Wysoko wydajny układ hydrauliczny musi mieć stałe wyjście ciśnienia, stabilne możliwości blokowania i regulacji przepływu oraz być wyposażone w moduły kompensacyjne i kontroli temperatury. Jeśli jest to maszyna do ścinania serwo, należy zastosować wysoko reagujący silnik serwo i system kontroli sprzężenia zwrotnego w pętli zamkniętej, aby zapewnić, że temperatura ścinania jest dokładnie zsynchronizowana podczas szybkiego ścinania.

Na tej podstawie poprawa systemu prasowania jest również kluczowym czynnikiem poprawy jakości ścinania. Jeśli talerz zostanie wypaczony lub poślizgnięty przed ścinaniem, wpłynie to bezpośrednio na dokładność i jakość krawędzi linii ścinania. Dlatego zastosowanie wielopunktowego układu prasowania (takiego jak hydrauliczny cylinder prasowy i automatyczna kontrola rozkładu ciśnienia) może zapewnić jednolitą siłę prasową, unikając ruchu płyty i poprawiając prostość i schludność krawędzi ścinającej.

Wprowadzenie systemu kontroli wibracji i automatycznej regulacji szczeliny ostrzy jest manifestacją dalszej poprawy stabilności wysokiej klasy maszyn do ścinania. Podczas ścinania w dużych ilościach regulacja szczeliny ostrza i kąta ścinania w czasie rzeczywistym może dynamicznie optymalizować parametry ścinania zgodnie z grubością i materiałem płyty, unikając zmniejszenia jakości nacięcia z powodu błędów regulacji ludzi.

Ponadto należy również zwrócić uwagę na optymalizację projektowania systemu smarowania i codzienną mechanizm konserwacji. Automatyczny system smarowania może przedłużyć żywotność serwisową szyn prowadzących i części ślizgowych oraz zapobiegać zmianom szczelin spowodowanym suchym tarciem. Sformułowanie znormalizowanych cykli konserwacyjnych i inteligentnych systemów diagnostycznych może również zapewnić wczesne ostrzeżenie o starzeniu się sprzętu i odchyleniach, aby zapewnić długoterminowe stabilne działanie.

Wreszcie, na poziomie integracji systemu cyfrowe zarządzanie parametrami procesów za pośrednictwem PLC lub systemów kontroli komputerów przemysłowych może skutecznie zmniejszyć błędy interwencji człowieka. W połączeniu z funkcjami takimi jak interfejs dotykowy, monitorowanie żywotności ostrzy, statystyki numeru ścinania i system identyfikacji płyt, czynniki niepewności w procesie ścinania sprzętu można zminimalizować, a ogólną jakość ścinania można znacznie poprawić.

Poprzez wzmocnienie strukturalne ulepszenia narzędzi, poprawę dokładności kontroli, naciskanie materiałów i optymalizację luki oraz systematyczną optymalizację metod zarządzania cyfrową, można nie tylko ulepszyć jakość ścinania maszyny do ścinania, ale można zapewnić znacznie stabilność obsługi sprzętu przy długoterminowym stosowaniu. Ta systematyczna poprawa jest szczególnie kluczowa dla scenariuszy produkcji wysokiej klasy i wysokiej wytrzymałości.

Kategorie wiadomości

Kategorie produktów

Powiązane produkty

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grupa 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Chiny.

Grupa 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Chiny.

Prawa autorskie © Nantong Hwatun Heavy Machine Tool Co., Ltd. Wszelkie prawa zastrzeżone.

简体中文

简体中文